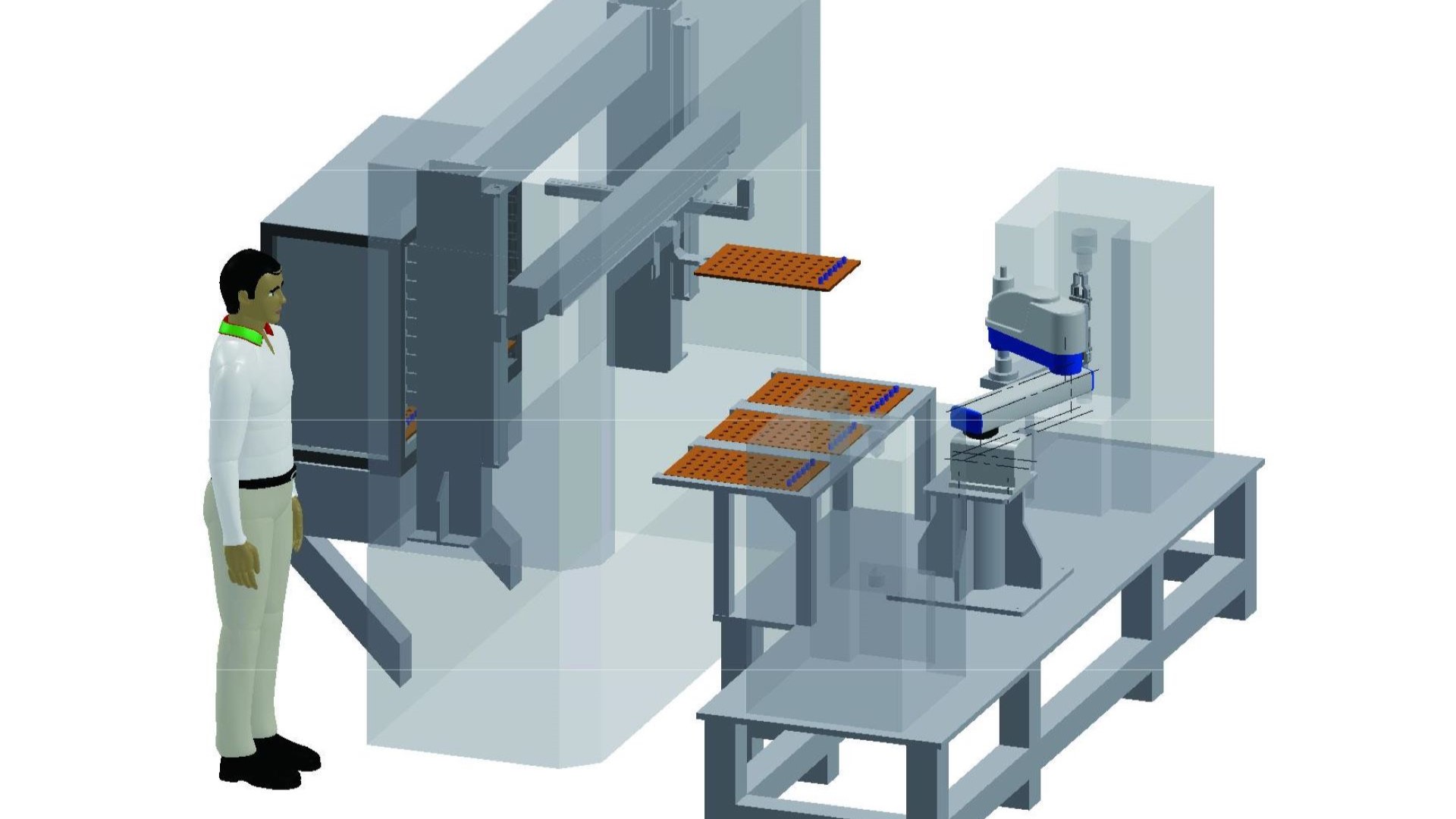

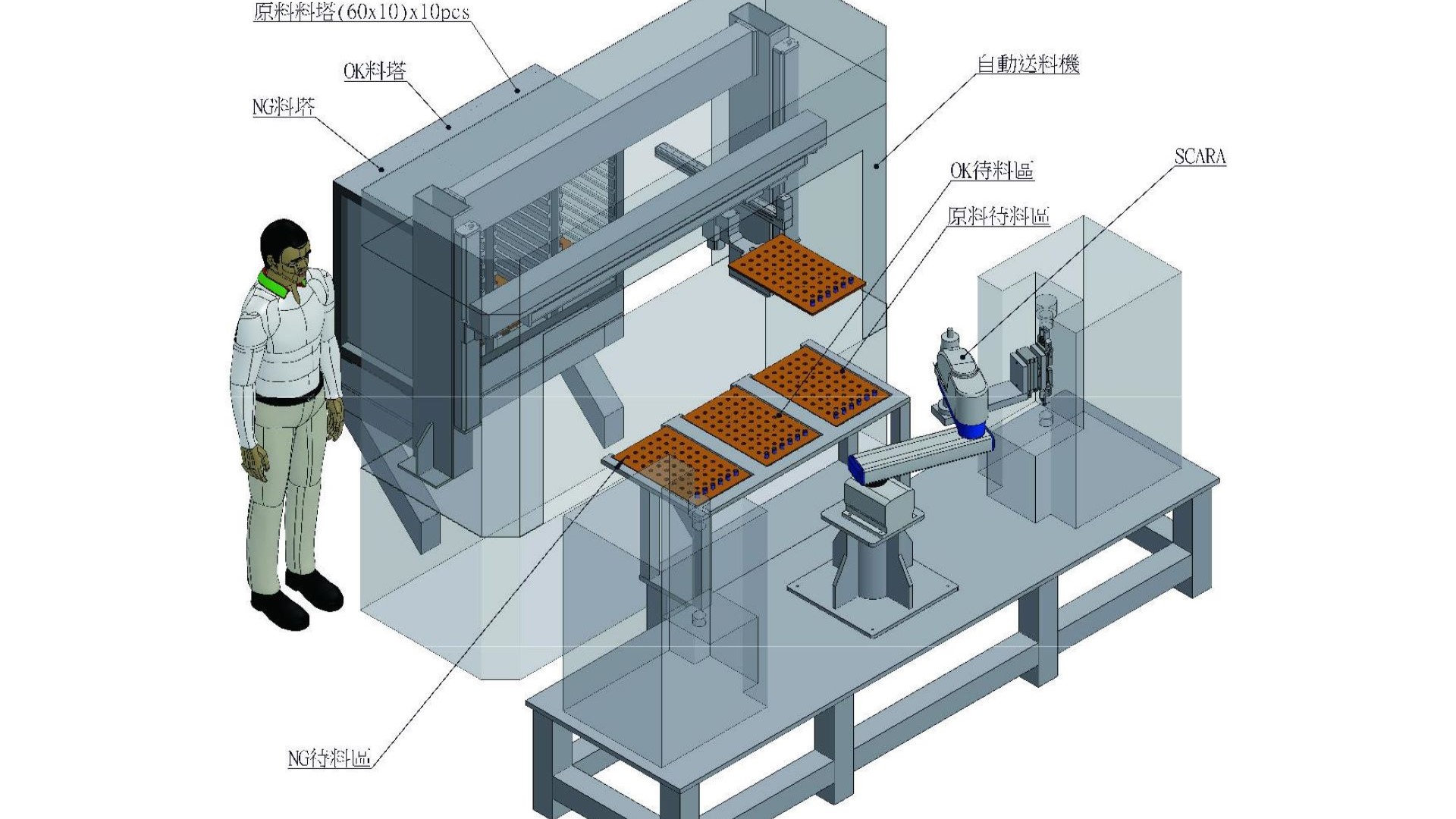

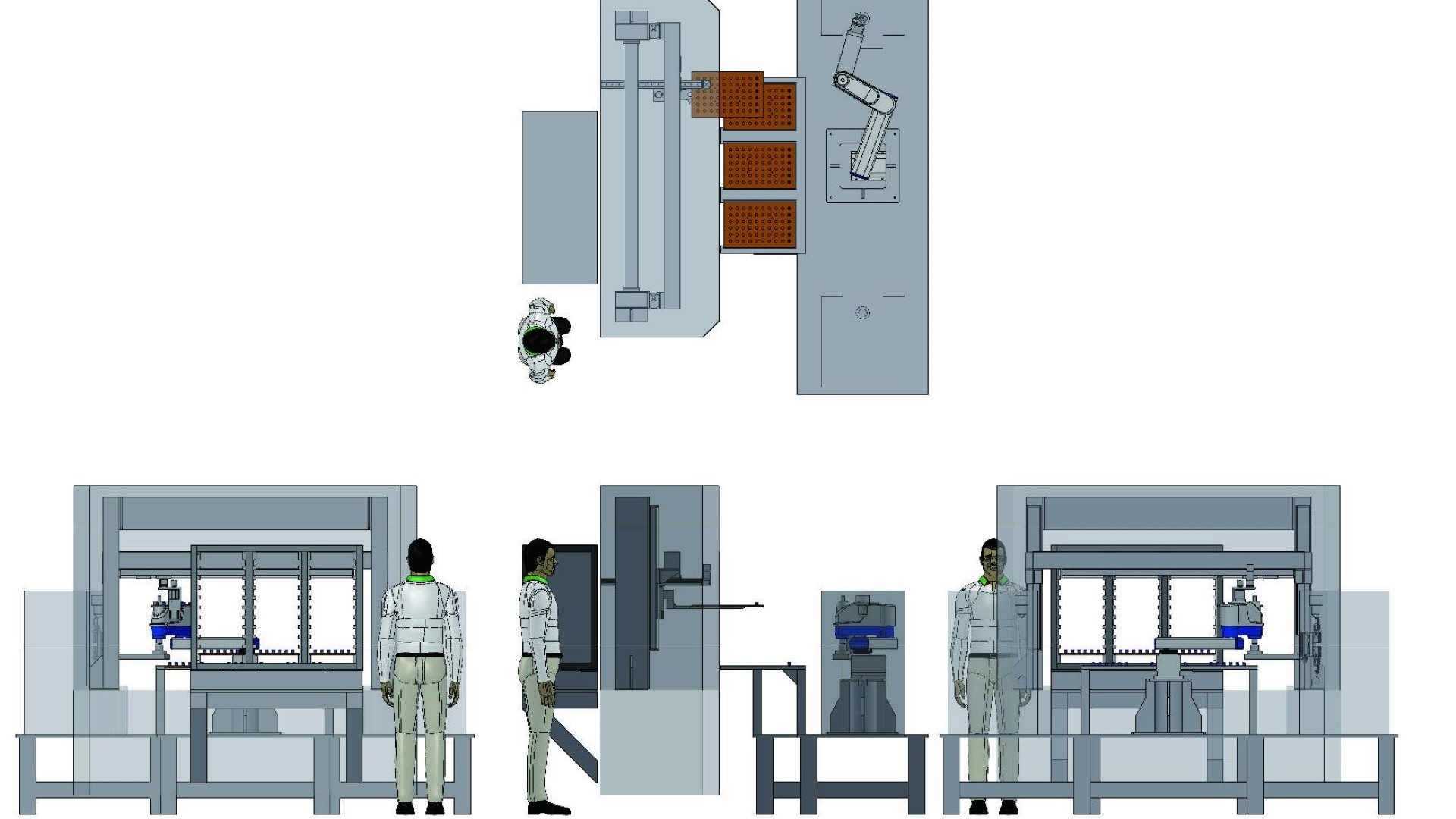

此案例(下圖)左邊的機台為ATR(全自動供料系統),採用向上堆疊Tray盤減少儲存空間,類似Cassctte的結構,將Tray盤放置在自動供料機,而作業員從後方進行補料與取料,不會進入到手臂的工作範圍,將人員作業風險降至最低。

畫面中有三盤橘色Tray並排排列,分別為未檢測、OK及NG料盤,檢測的工件為刀頭一類的金屬工件,機械手臂由未檢測料排夾起後放置於檢測機台中進行檢測,一般會透過雷射或視覺進行刀頭軸心的檢測,並且置具會上下移動計算刀頭的平均軸心作為數據,檢測完成透過IO交握得知OK與NG,亦或需要量測數據可以透過modbus、TCP…等進行通訊傳輸,後將量測完的刀頭放置於OK或NG Tray盤。

規劃三個Tray盤主要是因為刀頭是直立擺放於Tray盤,手臂會透過側面進行夾取,所以量測完放回原位會阻擋到後方的工件夾取,而刀頭垂直擺放於Tray盤的好處是,第一,Tray上擺放的刀頭數量最大化,第二,平行取放的動作會使用Scara(四軸)機械手臂,不僅成本便宜,移動速度也會比六軸手臂快上許多,垂直擺放也易於四軸機械手進行取放,第三,量測機構的置具會有旋轉與夾緊機構,整體設計上刀頭垂直擺放會相較於水平擺放容易。

而Tray盤位置的教點在以往使用PLC控制機械手臂路徑的模式較為費時與複雜,在一開始需要一個一個點位進行教點,而在後續的修改或是新增不同大小的刀頭都需要重新進行教點,而本公司開發的RAE(手臂應用編輯系統),不論Tray盤大小與點位的多寡, 僅需三個點的教點,其餘點位系統會自動進行計算,快速完成Tray盤設定,提升設定與換線的工作效率。