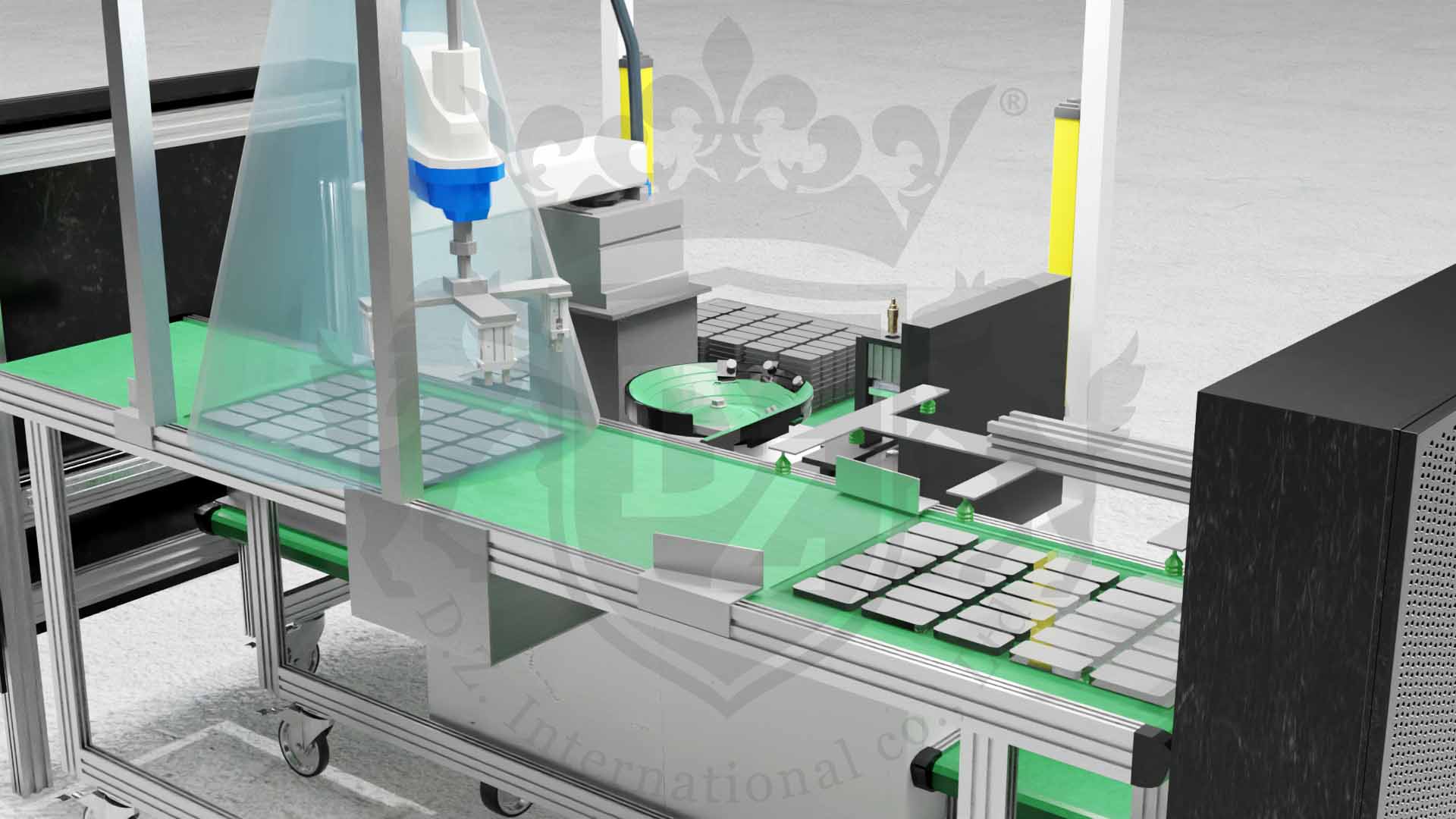

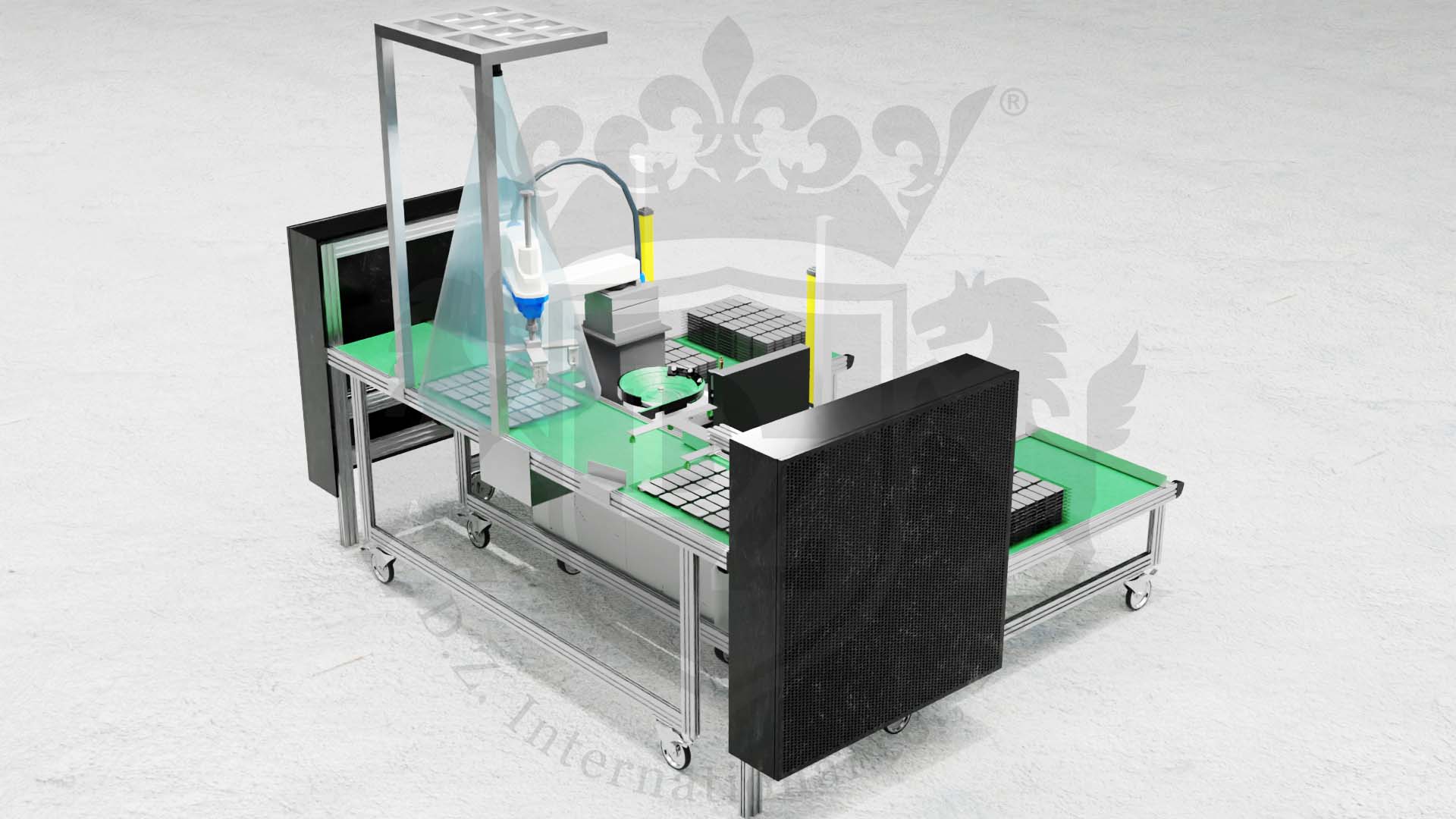

此案例為A、B塑膠件導入組裝自動化,A、B塑膠件入料方式為人工供給,A塑膠件以10盤泡殼為一組放至圖一右方輸送帶上,待輸送帶感測到工件時,會透過本公司設計之夾盤機構,將一層泡殼夾至上方橫向輸送帶進行機器視覺檢測,機械手臂會將未加工之工件夾至加工機器上等待加工;B塑膠件會由震動整列機送料,待A塑膠件送至加工機器上後,機械手臂會夾至加工機器進行組裝,組裝完再夾回泡殼上,並夾取其他未加工之工件,待整盤泡殼加工完後,橫向輸送帶會送至輸送帶末端,夾盤機構再將其夾至圖一左方輸送帶上,待疊滿10層後操作員會將其取走,完成一個Cycle。

傳統是以人工進行組裝的方式,除了效率低、人事成本昂貴,還有員工越來越難招聘的問題。透過本公司提供的方案,一座機械手臂便可以執行塑膠件的組裝,操作員只需於早晚班上班時補料,該系統便能自行運作8.5個小時,節省出來的人力便能作其他項目,大大解決了客戶的困擾,還能以機械手臂效率高、穩定、不疲倦的優點進一步來提升產能。